Im Bereich der Materialanalyse ist die genaue Probengewinnung die Voraussetzung für eine Reihe nachfolgender Untersuchungen wie Mikrostrukturbeobachtung und Zusammensetzungserkennung. Als erster Schritt der Materialanalyse wirkt sich die Schnittqualität direkt auf die Genauigkeit und Zuverlässigkeit der Versuchsergebnisse aus. Schleifscheiben sind das wichtigste Werkzeug zum Schneiden. Ob sie richtig ausgewählt werden, hängt davon ab, ob der Schneidvorgang reibungslos ablaufen kann und die Integrität der Probe gewährleistet ist. Wenn die Schleifscheiben nicht richtig ausgewählt werden, kann dies zu einer geringen Schneidleistung führen und auch Probleme wie thermische Schäden und Verformungen der Probe verursachen, die die Genauigkeit der nachfolgenden Analyse beeinträchtigen. Bei der Auswahl der Schleifscheiben müssen die geometrischen Abmessungen und Materialeigenschaften der Probe vollständig berücksichtigt werden.

Wichtige Überlegungen bei der Auswahl von Schleifscheiben

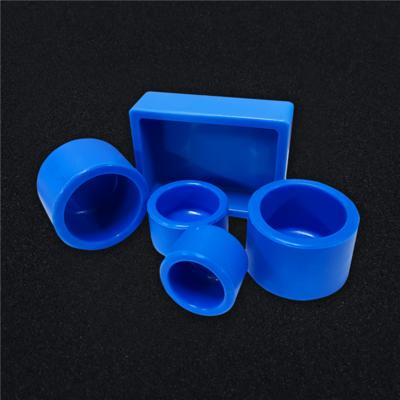

Härte und Duktilität sind zwei unverzichtbare Faktoren bei der Auswahl von Schleifscheiben. Für Materialien mit höherer Härte müssen Schleifscheiben mit höherer Härte und schärferen Schleifkörnern ausgewählt werden, um ein effektives Schneiden der Materialien zu gewährleisten und übermäßigen Verschleiß der Schleifscheiben zu vermeiden. Wenn bei Metallwerkstoffen mit guter Duktilität zu harte Schleifscheiben gewählt werden, kann es zu einer Verformung des Materials durch übermäßigen lokalen Druck während des Schneidvorgangs kommen. Zu diesem Zeitpunkt sollten relativ weiche Schleifscheiben mit guter Selbstschärfung ausgewählt werden, um sicherzustellen, dass das Material während des Schneidvorgangs reibungslos entfernt werden kann und mechanische Schäden an der Probe reduziert werden. Auch die Größe des Materials beeinflusst die Auswahl der Schleifscheiben. Größere Proben erfordern möglicherweise Schleifscheiben mit größerem Durchmesser und größerer Dicke, um Schnittstabilität und Effizienz zu gewährleisten. während kleine Proben eher für Schleifscheiben mit passender Größe und höherer Präzision geeignet sind. Auch die Art der verwendeten Schneidausrüstung hat einen wichtigen Einfluss auf die Auswahl der Schleifscheiben. Unterschiedliche Geräte haben unterschiedliche Parameter wie Geschwindigkeit und Leistung, und es sind darauf abgestimmte Schleifscheiben erforderlich, um den besten Schneideffekt zu erzielen. Nur durch eine umfassende Berücksichtigung von Größe, Härte, Duktilität und Ausrüstungsbedingungen des Materials können die am besten geeigneten Schleifscheiben ausgewählt werden, die den Grundstein für ein perfektes metallografisches Schneiden legen.

Perfektes metallografisches Schneiden

Ziel des perfekten metallografischen Schneidens ist es, die Schneidaufgabe effizient zu erfüllen und gleichzeitig thermische Schäden und Verformungen der Probe zu vermeiden und die erforderliche Genauigkeit beizubehalten. Durch thermische Schäden verändert sich die Organisationsstruktur des Materials, wodurch sich die ursprünglichen mikroskopischen Merkmale verändern und somit die Authentizität der nachfolgenden Analyseergebnisse beeinträchtigt wird. während eine Verformung zu einer Abweichung der Probengröße führen und die Analyseanforderungen nicht erfüllen kann. Um dieses Ziel zu erreichen, spielt die Leistung von Schleifscheiben eine entscheidende Rolle. Hochwertige Schleifscheiben nutzen eine einzigartige Formel, um eine effektive Kühlung während des Schneidvorgangs zu gewährleisten. Während des Schneidens erzeugt die Hochgeschwindigkeitsreibung zwischen den Schleifscheiben und dem Material viel Wärme, und die spezielle Formel ermöglicht es den Schleifscheiben, besser mit dem Kühlmittel zusammenzuarbeiten, die Wärme rechtzeitig abzuführen und thermische Schäden zu minimieren. Seine Oberfläche ist sorgfältig mit speziellen Texturen und Strukturen gestaltet, die die Ansammlung von Schmutz während des Schneidvorgangs wirksam verhindern können. Die Ansammlung von Schmutz beeinträchtigt nicht nur die Schneidleistung, sondern kann auch die Oberfläche der Probe zerkratzen und unnötige Schäden verursachen. Das gute Oberflächendesign ermöglicht eine reibungslose Ableitung des Schmutzes, wodurch der Schneidvorgang reibungsloser und einfacher zu reinigen ist. Es kann die Werkbank und den Schneidraum effektiv sauber halten, den Bedienern eine gute Arbeitsumgebung bieten und die anschließende Wartung und Pflege der Schneidausrüstung erleichtern.

Die wichtigsten Vorteile und der Wert von Schleifscheiben

Schleifscheiben haben aufgrund ihrer einzigartigen Formel und Oberflächengestaltung erhebliche Vorteile bei der Materialanalyse und beim Schneiden gezeigt. Die einzigartige Formel verleiht den Schleifscheiben eine gute Schneidleistung und thermische Stabilität, sodass sie sich an die Schneidanforderungen verschiedener Materialien anpassen können. Unabhängig davon, ob es sich um extrem hartes Hartmetall oder Nichteisenmetalle mit guter Duktilität handelt, können sie ein effizientes Schneiden erzielen. Das spezielle Oberflächendesign gewährleistet die Schnittqualität der Details und verbessert nicht nur die Schnittgenauigkeit, sondern reduziert auch mögliche Schäden an der Probe. Bei tatsächlichen Materialanalysearbeiten können Hochleistungs-Schleifscheiben die Arbeitseffizienz erheblich verbessern, Probennacharbeiten und experimentelle Verzögerungen aufgrund von Schneidproblemen reduzieren und experimentelle Kosten senken. Der Schutz der Probenintegrität gewährleistet die Genauigkeit und Zuverlässigkeit der nachfolgenden Analysedaten und bietet eine starke technische Unterstützung für die wissenschaftliche Forschung und Produktion.

中文简体

中文简体 英语

英语 西班牙语

西班牙语 德语

德语

.jpg?imageView2/2/w/400/format/jpg/q/75)